di Michele Cifalinò

Nel corso della vita utile di una pompa centrifuga sono possono manifestarsi vari i problemi dovuti a cause accidentali, errori operativi umani o a un cattivo dimensionamento della pompa stessa; il funzionamento a secco è sicuramente una delle problematiche più temute e per evitarne o contenere i danni sono state sviluppate svariate soluzioni.

Il funzionamento a secco: il fenomeno, rischi e guasti correlati

Il funzionamento a “secco” è una situazione potenzialmente molto pericolosa, nella quale la pompa si trova a lavorare senza liquido. Una delle principali conseguente è il surriscaldamento della pompa stessa, che può portare a danni irreversibili.

I componenti più interessati sono sicuramente le tenute meccaniche, che per lo stress subito possono anche rompersi, ma i danni possono estendersi anche alla girante o alle bussole. Un caso estremo è la fusione della girante, con conseguente rottura dell’albero.

Strategie preventive: panoramica generale Prevenire è sicuramente meglio che curare: in questo caso per ridurre al minimo i rischi derivanti dal funzionamento a secco ci sono diversi gli accorgimenti da mettere in campo.

Vediamone alcuni:

– controllo e misurazione della temperatura, del livello e della pressione

– lubrificazione delle tenute

– impiego di tenute meccaniche doppie

– impiego di pompe a trascinamento magnetico

Il controllo delle principali variabili di processo (livello, temperatura, pressione), consentendo un monitoraggio continuo della pompa, permette di evitare malfunzionamenti.

La temperatura del fluido è un primo indice di funzionamento a secco: temperature molto basse possono rendere fragile un certo componente, mentre temperature elevate (che possono manifestarsi se scarseggia il fluido da pompare) possono alterare la struttura stessa dei materiali.

Tramite sonde di livello è inoltre possibile misurare il livello del liquido nella vasca di aspirazione e fermare la pompa in condizioni di sicurezza: a tale scopo esistono diverse tipologie di sonde di livello (galleggianti, rilevatori magnetici o radar). Un’altra grandezza da monitorare è sicuramente il controllo della pressione di aspirazione o di mandata, allo scopo di fermare la pompa quando il flusso scende al di sotto di un valore di soglia e prevenire così il tanto temuto funzionamento a secco.

Oltre al monitoraggio delle grandezze fisiche di processo, può essere utile utilizzare alcuni accorgimenti sulle pompe: esistono infatti soluzioni tecniche che prevedono doppie tenute (una primaria, verso il liquido in pompaggio, e una secondaria, verso il liquido di flussaggio ) oppure pompe che funzionano a trascinamento magnetico.

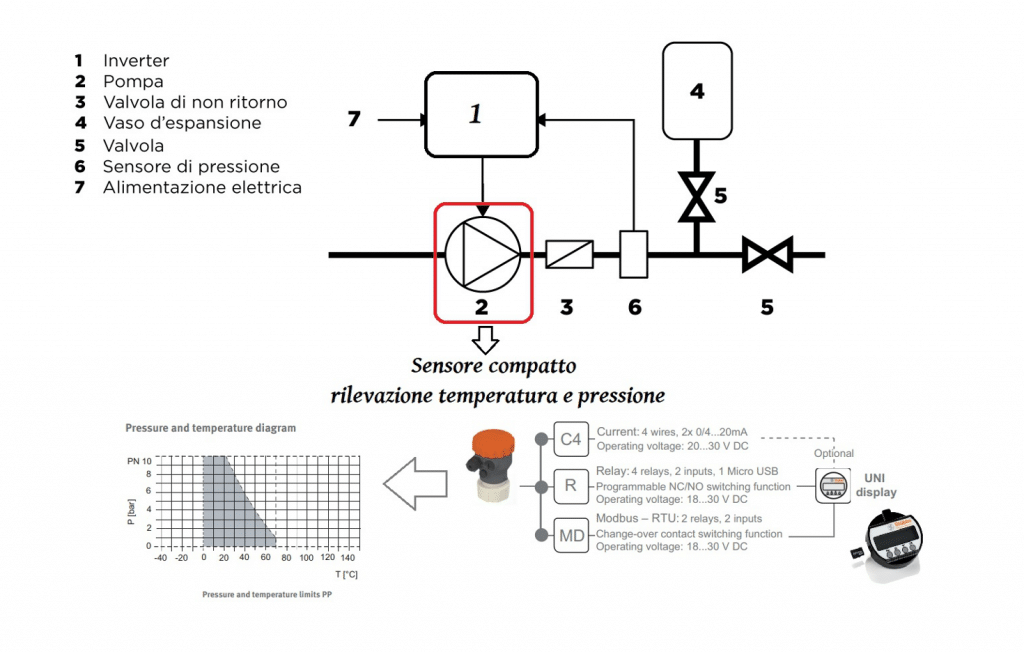

Sensore compatto di rilevamento temperatura e pressione

Fra gli accessori da aggiungere a una pompa centrifuga pe rmonitorare le variabili di processo è possibile impiegare il sensore PTM, che garantisce una protezione ottimale contro il funzionamento a secco misurando la pressione e la temperatura anche in condizioni gravose, con liquidi corrosivi.

Si tratta di un sensore estremamente compatto, molto utile per monitorare il funzionamento di una pompa centrifuga che, come si vede dalla figura, ha un campo di applicazione abbastanza ampio, da 0,5 a 10 bar, e per temperature da 10°C a 100°C.

I sensori PTM sono disponibili con due uscite analogiche, oppure con relé e 4 uscite configurabili, configurazione che permette anche il controllo e lo spegnimento automatico della pompa.

La sua compattezza e la sua modularità lo rendono particolarmente utile in tutte le applicazioni. Può essere abbinato con un comodo display (UNI) e un’unità di controllo, per salvare eventuali settaggi e trasmetterli ad altri sensori.

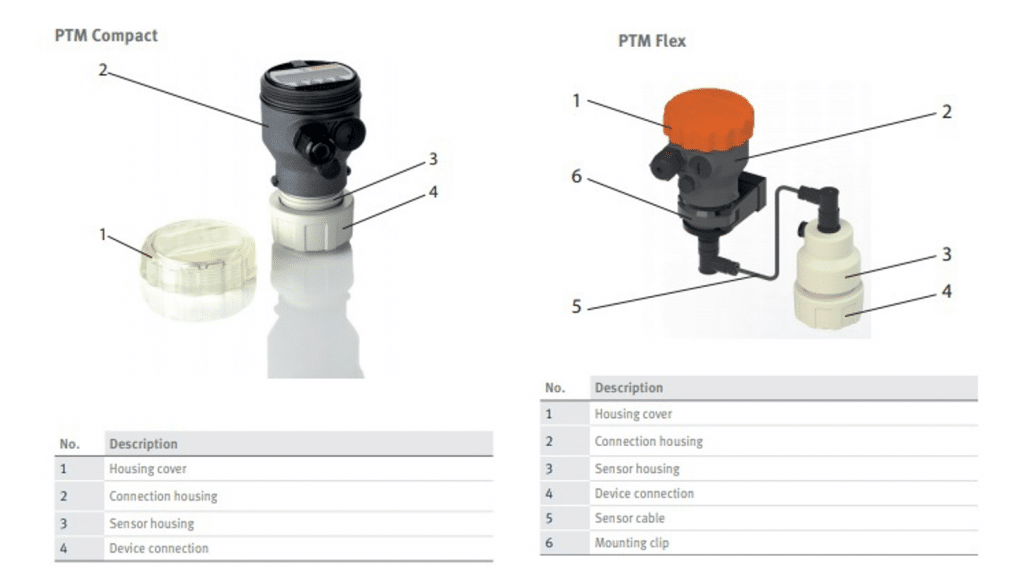

I materiali impiegati, PP e PVDF, lo rendono idoneo anche per liquidi aggressivi (basti pensare all’industria di processo, agli impianti chimici di trattamento metalli, ecc…). Nell’immagine sottostante vediamo a confronto le due versioni, quella compatta (a sinistra) e quella denominata “flex”, con un cavo di connessione di 3 metri di lunghezza, utile nel caso sia necessario dislocare l’unità di rilevamento.

Grazie quindi al suo vasto campo di applicabilità, il sensore PTM trova applicazione in tutte le situazioni in cui è necessario monitorare (in termini di pressione e temperatura) il funzionamento di una pompa centrifuga, allo scopo di prevenire pericolosi guasti dovuti al funzionamento a secco.