All’interno di un impianto, i flussimetri in plastica servono per misurare la portata, e cioè la quantità di fluido che passa all’interno di una certa area nell’unità di tempo, garantendo il controllo del processo. In questo articolo vedremo come installare i flussimetri e quali sono le applicazioni più comuni.

I flussimetri ad area variabile o contatori volumetrici servono per misurare le portate basse. Si tratta di strumenti costituiti da un tubo calibrato di vetro o di materiale plastico, solitamente trasparente, a forma di cono, che viene montato verticalmente.

La portata volumetrica (solitamente indicata con la lettera Q) è rappresentata dal rapporto fra volume e tempo (litri/ora o m3/ora).

Come è fatto un flussimetro in plastica

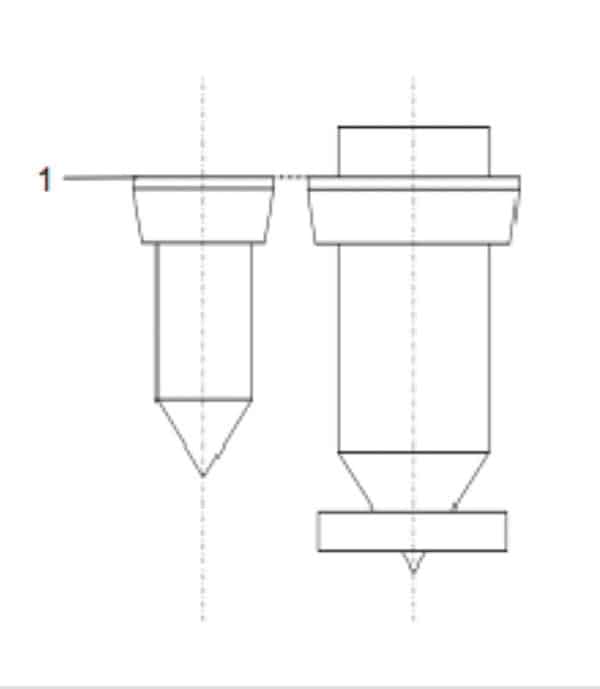

Il flussimetro in plastica è un tubo plastico di forma tronco-conica che all’interno ha un galleggiante che scende verso il basso quando il flussimetro non è attraversato da alcun flusso di liquido e viene invece sollevato verso l’alto quando il fluido si muove al suo interno. Il materiale del flussimetro in plastica va scelto in relazione al tipo di fluido che scorre al suo interno.

La parete esterna riporta una scala sulla quale si trovano i valori necessari per leggere la portata. Si definisce come portata di un fluido la quantità, espressa in volume o in peso, che fluisce attraverso una sezione del condotto nell’unità di tempo. Insieme alla prevalenza, la portata determina la curva caratteristica di una pompa, che ne descrive il funzionamento.

Il valore viene indicato da una scala di misurazione e può essere rilevato dall’operatore; in alternativa, se il galleggiante è di materiale magnetico, il segnale può essere trasmesso a distanza. Nelle varianti con galleggiante magnetico, è infatti possibile aggiungere un sensore di flusso che invierà i dati rilevati a un PLC o direttamente a un display.

Nelle applicazioni nelle quali la portata non deve superare un valore limite, vengono applicati dei contatti elettrici alle guide del tubo del flussimetro, che provvedono a segnalare quando il galleggiante ha raggiunto o superato la posizione massima: appena questo accade il contatto si apre o si chiude. Esistono dunque diverse tipologie di misuratori di flusso, standard e magnetici, che possono essere corredati di contatti monostabili o bistabili o di trasmettitori analogici.

Come installare i flussimetri in plastica ad area variabile

Il flussimetro va sempre installato in verticale, con la parte più ampia del cono posizionata verso l’alto. Lo strumento viene collegato ai tubi dell’impianto tramite i collari e le ghiere che si trovano alle due estremità.

L’installazione è piuttosto semplice; ciò nondimeno è necessario procedere con attenzione per evitare errori grossolani.

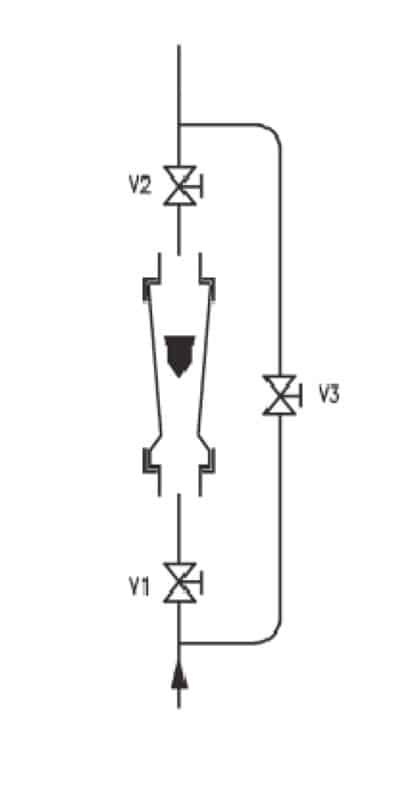

Nel flussimetro ad area variabile, la posizione del galleggiante lungo la scala di misura dipende fondamentalmente dall’equilibrio tra la forza di galleggiamento (proporzionale alla densità del fluido ed al volume del galleggiante) e la forza di gravità (legata alla massa del galleggiante). Pertanto, in fase di installazione è fondamentale tenere in conto specifici accorgimenti per un funzionamento ottimale del flussimetro (cfr. Figura 2):

- lo strumento di misura deve essere montato in verticale e con direzione del flusso dal basso verso l’alto;

- al fine di evitare fenomeni di turbolenza, la lunghezza del tratto di tubazione a monte dello strumento deve essere pari a L1= min. 7*DN della tubazione, mentre quella del tratto di tubazione a valle deve essere pari a L2= min. 5*DN della tubazione;

- per eventuali interventi di manutenzione o sostituzione dello strumento, è necessario prevedere due valvole di chiusura (una a monte e una a valle dello strumento), nonché un percorso di by-pass anch’esso dotato di idonea valvola.

Una volta installato il flussimetro, è necessario verificare che non ci siano perdite, testando la tenuta dello strumento con l’immissione di un liquido neutro come l’acqua, portata in pressione.

Nella manutenzione è importante prestare grande attenzione: prima di procedere allo smontaggio del flussimetro, per evitare rischi agli operatori, il sistema deve essere svuotato e ripulito da eventuali depositi corrosivi o dannosi.

Come scegliere un flussimetro in plastica

La scelta del tipo di flussimetro da impiegare dipende da molte variabili, ma sicuramente non si può prescindere dal valutare i seguenti elementi:

- tipo di fluido: come già accennato per i fluidi corrosivi si prediligono materiali resistenti: PA, PSU, PVC e in PVDF. In base alla tipologia di fluido da misurare può variare anche la scala di misura: esistono infatti scale di misura apposite per sostanze chimiche speciali come soda o acido cloridrico;

- valore nominale di portata: o strumento deve essere in grado di rispondere alle misurazioni richieste in termini di portata:

- caratteristiche del fluido: è molto importante definire la temperatura e la pressione di esercizio: nella documentazione tecnica dei flussimetri è presente il diagramma pressione/temperatura dei vari materiali con i quali sono realizzati i tubi di misura;

- tipo di connessione con le tubazioni: solitamente un flussimetro viene fornito con i collarini in PVC ad incollaggio; se si necessita di una connessione filettata o di altri materiali bisogna acquistare a parte i collarini (pezzi folli);

- controllo richiesto nell’impianto: in impianti dove vi è la necessità di controllo remoto si possono impiegare galleggianti magnetici da abbinare a dei trasmettitori di segnale per flussimetri.

Come leggere un flussimetro

Il punto in corrispondenza del quale va letta la misura rilevata dal flussimetro è il bordo inferiore del galleggiante, in corrispondenza del diametro maggiore.

Le applicazioni dei flussimetri in plastica

I flussimetri servono per misurare la portata, ma possono essere impiegati anche per verificare la presenza o meno di un flusso di liquido.

Questo può essere utile, ad esempio, all’interno di un impianto dove il liquido scorre all’interno di tubi che portano a ugelli spruzzatori o in stazioni di dosaggio. Se non c’è passaggio di fluido, i flussimetri, dotati di un galleggiante magnetico, possono trasmettere un impulso che permette di segnalare prontamente il blocco di un ugello, o di un punto di dosaggio, permettendo di intervenire rapidamente per liberare l’ostruzione.

Lo stesso meccanismo si può sfruttare nella fertirrigazione, dove l’acqua addizionata di concimi viene erogata attraverso ugelli che corrono il rischio di bloccarsi.