Nell’industria metalmeccanica si eseguono diverse lavorazioni che coinvolgono sostanze chimiche anche molto aggressive. Per questo motivo la depurazione delle acque nell’industria metalmeccanica richiede diversi passaggi e necessita di componenti adeguati.

Fasi del trattamento delle acque da industria pesante

Nell’industria meccanica e metalmeccanica i metalli più comunemente utilizzati sono: acciaio al carbonio, ghisa, acciaio inossidabile, alluminio e sue leghe, rame e sue leghe e zinco.

Per ottenere il prodotto finito si eseguono lavorazioni meccaniche come la tornitura, la fresatura, la piegatura, la laminazione, la filettatura.

Al fine di ottenere in superficie le caratteristiche meccaniche e di finitura desiderate, vengono inoltre utilizzati trattamenti superficiali come il lavaggio, il decapaggio, la passivazione, la fosfatazione, la stagnatura e la zincatura.

Durante i processi di lavorazione e trattamento vengono usate numerose soluzioni chimiche che durante il ciclo di lavoro si caricano di inquinanti solidi e liquidi; anche le acque utilizzate per sciacquare i pezzi tra una lavorazione e l’altra presentano lo stesso problema.

Sia le soluzioni chimiche, sia le acque di lavorazione vanno sostituite ad ogni ciclo o periodicamente, ma prima di liberarle nell’ambiente devono inevitabilmente essere depurate.

Depurazione delle acque: le fasi

La depurazione delle acque si articola in diverse fasi. Prima di tutto, grazie all’aggiunta di acidi, di sali, di polimeri o di prodotti assorbenti, si eliminano gli oli e i grassi andando a rompere l’emulsione e a separare l’olio.

Si passa poi alla riduzione del cromo esavalente in trivalente grazie al bisolfito di sodio.

La reazione è tanto più veloce tanto più il pH è basso e perciò si opera a pH 2.

Dopo aver eliminato gli oli e ridotto il cromo esavalente in trivalente, si eliminano i metalli pesanti.

Una caratteristica di questi ultimi è la capacità di formare idrossidi insolubili in acqua che grazie alla calce o alla soda caustica si separano per precipitazione; in questo modo è possibile separare le acque pulite dai sedimenti inquinanti.

Per aumentare la velocità di sedimentazione, che dipendendo dal peso delle particelle è un processo molto lento, si aggiungono delle sostanze chimiche che permettano alle particelle di formare agglomerati o fiocchi che sedimentano più velocemente.

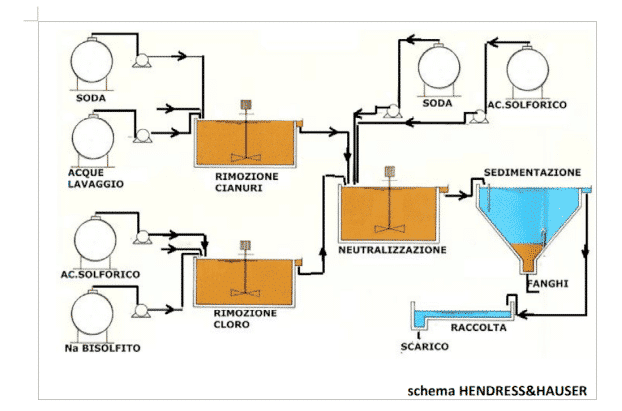

Come si può vedere dalla figura 1 gli impianti sono composti da varie pompe che movimentano le acque reflue e gli additivi, da vasche dove avvengono le varie fasi del processo e da una complessa rete di tubazioni.

Specificità del trattamento delle acque nell’industria metalmeccanica

I liquidi da movimentare sono molto aggressivi perché trasportano sostanze corrosive, particelle potenzialmente abrasive e soluzioni molto acide (fino a pH 2).

Per questo motivo sia le vasche che le tubazioni sono rivestite in materiali polimerici come il PTFE o il TFM. Questo si differenzia dal PTFE classico per la presenza in più del modificatore chimico PPVE che aumenta l’effetto barriera e diminuisce il grado di permeabilità. Tutto questo fa aumentare il grado di protezione contro la corrosione, specialmente ad alte temperature.

Anche le pompe devono essere progettate appositamente per questo tipo di applicazione

Le pompe a trascinamento magnetico sono ideali per movimentare le soluzioni acide o pericolose senza particelle in sospensione perché non sono soggette ad alcuna fuoriuscita di liquido.

Per le soluzioni contenenti invece particelle solide è possibile utilizzare la pompa X class composta da una scocca in metallo e rivestita internamente da materiale plastico.

Grazie alla loro solida costruzione, le pompe X-Class hanno un ciclo di vita significativamente più lungo rispetto alla media dei prodotti impiegati per le stesse applicazioni. Inoltre garantisce la sicurezza dei lavoratori anche in caso di perdite forti e improvvise; grazie al suo design le vibrazioni sono ridotte al minimo diminuendo così rumore e usura.