Gli eiettori sono dispositivi che sfruttano il principio Venturi per aspirare e trasferire un secondo fluido (liquido o gassoso) grazie all’azione di un fluido motore in pressione. Nel trattamento dell’acqua, ad esempio, consentono di dosare reagenti chimici o rimuovere gas disciolti, senza bisogno di pompe meccaniche complesse. Questo articolo vuole andare oltre la semplice descrizione di “cos’è” un eiettore, approfondendo i dettagli tecnici che li rendono una soluzione così versatile.

Storia dell’eiettore

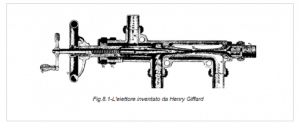

Il prototipo dell’eiettore, che ora è utilizzato in più svariati campi industriali, fu inventato nel 1858 da Henry Giffard per trovare una soluzione al problema dell’alimentazione dell’acqua ai serbatoi degli impianti di vapore.

Fino a quel momento, il fabbisogno di energia per la movimentazione dell’acqua alle caldaie era affidato a pompe meccaniche che, oltre a non essere affidabili, erano dotate di motori funzionanti a vapore che non garantivano l’alimentazione a motori fermi perché l’energia motrice veniva a mancare, e ciò impediva un apporto d’acqua costante all’impianto.

Questa problematica si risolse grazie all’innovativa invenzione di Giffard, che permise la movimentazione di acqua liquida a bassa pressione tramite lo sfruttamento dell’energia del vapore a più alta pressione, consentendo di alimentare il circuito in modo costante anche quando le pompe tradizionali non potevano funzionare.

L’eiettore con ugello convergente – divergente fu introdotto per la prima volta nel 1869 dall’ingegnere tedesco Schau, che anticipò di alcuni anni gli studi effettuati da parte dell’ingegnere svedese Gustaf de Laval, che nel 1890 riuscì a sperimentare e a brevettare l’ugello supersonico di tipo convergente – divergente che viene utilizzato tutt’oggi.

Tale dispositivo sfrutta l’azione di un fluido supersonico e di uno subsonico che hanno un diverso comportamento a seconda della sezione del condotto che attraversano.

Gli eiettori si utilizzavano solamente all’interno di alcuni cicli frigoriferi fino al 1910, quando l’ingegnere delle ferrovie francesi Maurice Leblanc li introdusse nei cicli a vapore come eiettori a getto; l’effetto frigorifero veniva così prodotto impiegando fonti di basso grado energetico. Fu la svolta per i sistemi di refrigerazione a getto di vapore che da quel momento divennero disponibili per il condizionamento d’aria di grandi edifici e dei vagoni dei treni.

Nel 1931 Norman H. Gay brevettò gli eiettori a due fasi al fine di migliorare le performance dei sistemi di refrigerazione riducendo le perdite energetiche dovute all’uso delle valvole di espansione. Tale tecnologia viene tutt’ora utilizzata in sostituzione dei dispositivi di laminazione.

Come funzionano gli eiettori: l’effetto Venturi

Il funzionamento dell’eiettore è basato sull’effetto Venturi (o paradosso idrodinamico), che è il fenomeno fisico, scoperto e studiato dal fisico Giovanni Battista Venturi, per cui la pressione di una corrente fluida aumenta con il diminuire della velocità.

Al cuore del funzionamento c’è una riduzione di sezione (ugello convergente) che accelera il fluido motore, creando una depressione nella camera di miscelazione. Questa depressione aspira il secondo fluido, che poi si combina al fluido motore, attraversa il diffusore e viene espulso con una portata e una pressione diverse da quelle in ingresso. Il vantaggio principale? Non esistono parti in movimento, quindi si riducono notevolmente rischi di guasti e costi di manutenzione.

Varianti e utilizzi

Gli eiettori possono essere progettati per:

- Liquidi: spesso usati nei processi di miscelazione di reagenti o di additivi nell’acqua.

- Gas: impiegati in sistemi di degasaggio, rimozione di aria o vapori, e in processi che richiedono basse pressioni.

- Miscele bifasiche: quando occorre gestire contemporaneamente una frazione liquida e una gassosa.

Nell’ambito del trattamento dell’acqua, troviamo eiettori per l’immissione di cloro e di altri prodotti disinfettanti, indispensabili per garantire la purezza del fluido. In campo industriale, invece, possono essere usati per generare vuoto nei processi di distillazione o per trasferire sostanze corrosive in modo sicuro.

Dimensionamento dell’eiettore

Una volta compreso come si crea la depressione all’interno dell’eiettore, è importante soffermarsi sul suo corretto dimensionamento. La portata del fluido motore, la pressione di esercizio e le caratteristiche chimico-fisiche del fluido da aspirare sono tutti fattori che influenzano la resa finale. Un fluido motore con portate eccessivamente basse, ad esempio, potrebbe generare una depressione insufficiente per aspirare la quantità di prodotto necessaria. Allo stesso modo, se la pressione in ingresso è troppo variabile o non raggiunge il valore minimo richiesto, l’effetto Venturi si riduce e l’intero sistema perde di efficienza.

Per calcolare il modello di eiettore più adatto, si ricorre spesso a tabelle di selezione o software di simulazione: questi strumenti permettono di inserire i dati di portata, pressione, temperatura e densità, restituendo come output l’eiettore ideale. Non bisogna poi trascurare il posizionamento: tubazioni troppo lunghe o piene di curve, soprattutto a valle dell’eiettore, aumentano la perdita di carico e possono peggiorare l’aspirazione.

L’analisi di tutti questi parametri – inclusa la presenza di eventuali impurità nel fluido – consente di installare un eiettore perfettamente tarato, capace di garantire l’aspirazione e la miscelazione volute senza sprechi e con la massima affidabilità.

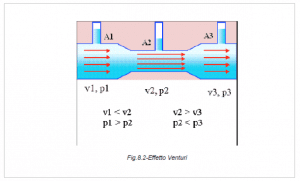

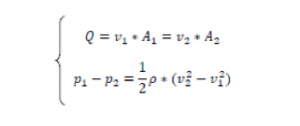

Considerando una generica condotta che presenti una diminuzione della sua sezione (come quella in figura 8.2) e chiamando A1 l’area maggiore e A2 l’area minore, per l’equazione di conservazione applicata alla fluidodinamica è possibile affermare che la portata entrante alla prima sezione è sicuramente uguale a quella passante per la seconda.

Poiché la portata può essere indicata come prodotto della velocità del fluido per la sezione da cui passa (v*A), per l’equazione di Bernoulli è possibile affermare che vi è un aumento della velocità nella sezione A2 rispetto a quella in A1, ovvero v1<v2.

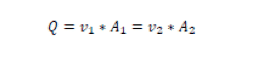

Infatti la portata di massa risulta essere:

Perciò, se A2 è minore di A1, allora v2 risulta maggiore di v1.

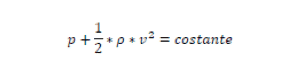

Sulla base di queste considerazioni, supponendo che non esista una differenza di quota fra le sezioni, è possibile utilizzare come sistema di riferimento per le altezze l’asse della condotta, eliminando in tal modo un termine dell’equazione di Bernoulli, la quale si presenta nella forma seguente:

Con: ρ = densità [kg/m3]

v = velocità del deflusso [m/s]

p = pressione del fluido [Pascal]

All’aumentare della velocità del fluido, quindi, si crea necessariamente una diminuzione della pressione interna al fluido stesso, perciò p2 risulta essere minore di p1.

Si ottiene, quindi:

Il principio base, quindi, su cui si fonda il funzionamento di un eiettore è basato sull’effetto Venturi e sul fatto che quando un fluido dotato di un’elevata quantità di moto ne incontra un altro con una quantità di moto inferiore, porta l’energia di ambedue ad un valore intermedio, che in tal caso corrisponde al valore di pressione intermedio.

Applicazioni degli eiettori

La versatilità degli eiettori ne permette l’utilizzo in un ampio campo di applicazioni e l’impiego in molti settori:

– eiettori usati per la refrigerazione dei cibi accanto all’utilizzo di sistemi frigoriferi tradizionali;

– eiettori per il pompaggio dell’acqua e del vapore sono utilizzati nei sistemi di emergenza delle centrali nucleari per garantire il raffreddamento del nocciolo anche in situazioni di emergenza;

– speciali eiettori sono impiegati anche nell’industria chimica per il pompaggio di sostanze pericolose;

– nel 2005 Bartosiewicz et al. hanno menzionato l’utilizzo degli eiettori nei sistemi di propulsione aeronautica per l’aumento della spinta e la diminuzione della temperatura dei gas di scarico;

– è segnalato l’utilizzo di eiettori multi – stadio per simulare l’altitudine aerospaziale tramite la riduzione della pressione nelle camere in cui si testano gli equipaggiamenti.

Gli eiettori sono generalmente impiegati, come visto, in differenti settori in cui essi ricoprono il ruolo di:

– pompa a vuoto o compressori di gas: il fluido motore in tal caso è solitamente vapore d’acqua, ma nelle piccole installazioni si utilizzano anche aria compressa o acqua;

– pompa per fluidi: solitamente il fluido motore e quello aspirato sono di natura diversa ed il loro utilizzo è finalizzato ad ottenere una miscelazione dei fluidi stessi.

Manutenzione e gestione dei problemi con gli eiettori

Uno dei punti di forza degli eiettori è l’assenza di parti meccaniche in movimento, aspetto che riduce di molto la necessità di manutenzione programmata. Ciò non significa che non possano insorgere problemi, soprattutto quando ci si trova a gestire fluidi sporchi o ad elevato potenziale incrostante.

Un fenomeno da tenere sotto controllo è la cavitazione, che può manifestarsi se la pressione del fluido motore scende sotto un certo limite, dando origine a bolle di vapore. Queste ultime collassano rapidamente in prossimità delle superfici interne, causando rumori anomali, vibrazioni e potenziali danni all’eiettore. Per prevenire la cavitazione, è consigliabile assicurarsi che la pompa di alimentazione dell’eiettore fornisca sempre la pressione adeguata e valutare l’uso di filtri o separatori d’aria a monte.

Inoltre, la riduzione progressiva della portata aspirata è spesso un campanello d’allarme per incrostazioni o per la presenza di detriti nel diffusore. In questo caso, un’ispezione periodica e la pulizia con getti d’acqua o prodotti anticalcare (a seconda della natura del fluido) possono ripristinare il funzionamento ottimale. Se il sistema lavora con sostanze chimiche aggressive, è opportuno verificare periodicamente l’integrità del materiale costruttivo: non tutti i polimeri (PVC, PP, PVDF) rispondono allo stesso modo a certe temperature o sostanze, e una scelta errata in fase di progetto può rendere necessarie sostituzioni anticipate.

Con un minimo di attenzione a questi aspetti, gli eiettori possono garantire prestazioni costanti per lunghi periodi, risultando più vantaggiosi rispetto a soluzioni meccaniche tradizionali in termini di costi e semplicità di gestione.

Conclusioni

Siamo partiti dalla struttura di base di un eiettore e dal principio Venturi, abbiamo visto le principali tipologie (per liquidi, gas e miscele) e ci siamo soffermati su due aspetti fondamentali: il dimensionamento, per scegliere e installare correttamente il dispositivo, e la manutenzione, che si focalizza soprattutto sulla prevenzione di cavitazione e incrostazioni. Un approfondimento di questo tipo diventa indispensabile per chi desidera integrare eiettori in un impianto di trattamento dell’acqua o in altre applicazioni industriali, massimizzandone efficienza e affidabilità.

Sfruttare un eiettore ben progettato e mantenuto non solo riduce i costi di gestione a lungo termine, ma assicura anche processi più puliti e meno soggetti a interruzioni. Se stai pensando di adottare questa tecnologia nel tuo impianto, tieni sempre conto delle caratteristiche del fluido, della necessità di mantenere una pressione costante e della compatibilità dei materiali con le sostanze coinvolte. Con le giuste accortezze, gli eiettori si rivelano veri e propri alleati per numerosi settori produttivi.

Siamo partiti dalla struttura di base di un eiettore e dal principio Venturi, abbiamo visto le principali tipologie (per liquidi, gas e miscele) e ci siamo soffermati su due aspetti fondamentali: il dimensionamento, per scegliere e installare correttamente il dispositivo, e la manutenzione, che si focalizza soprattutto sulla prevenzione di cavitazione e incrostazioni. Un approfondimento di questo tipo diventa indispensabile per chi desidera integrare eiettori in un impianto di trattamento dell’acqua o in altre applicazioni industriali, massimizzandone efficienza e affidabilità.

Sfruttare un eiettore ben progettato e mantenuto non solo riduce i costi di gestione a lungo termine, ma assicura anche processi più puliti e meno soggetti a interruzioni. Se stai pensando di adottare questa tecnologia nel tuo impianto, tieni sempre conto delle caratteristiche del fluido, della necessità di mantenere una pressione costante e della compatibilità dei materiali con le sostanze coinvolte. Con le giuste accortezze, gli eiettori si rivelano veri e propri alleati per numerosi settori produttivi.