di Michele Cifalinò

La distillazione è una tecnica di separazione che sfrutta la differenza dei punti di ebollizione delle diverse sostanze presenti in una miscela. È usata sia per separare miscele complesse che per purificare sostanze, tramite un processo di separazione liquido-liquido per cui due o più liquidi miscibili vengono fatti passare tramite ebollizione dallo stato liquido allo stato di vapore: la vaporizzazione parziale della miscela produce vapori ricchi del componente più volatile, che una volta separati e condensati danno una nuova miscela liquida (distillato).

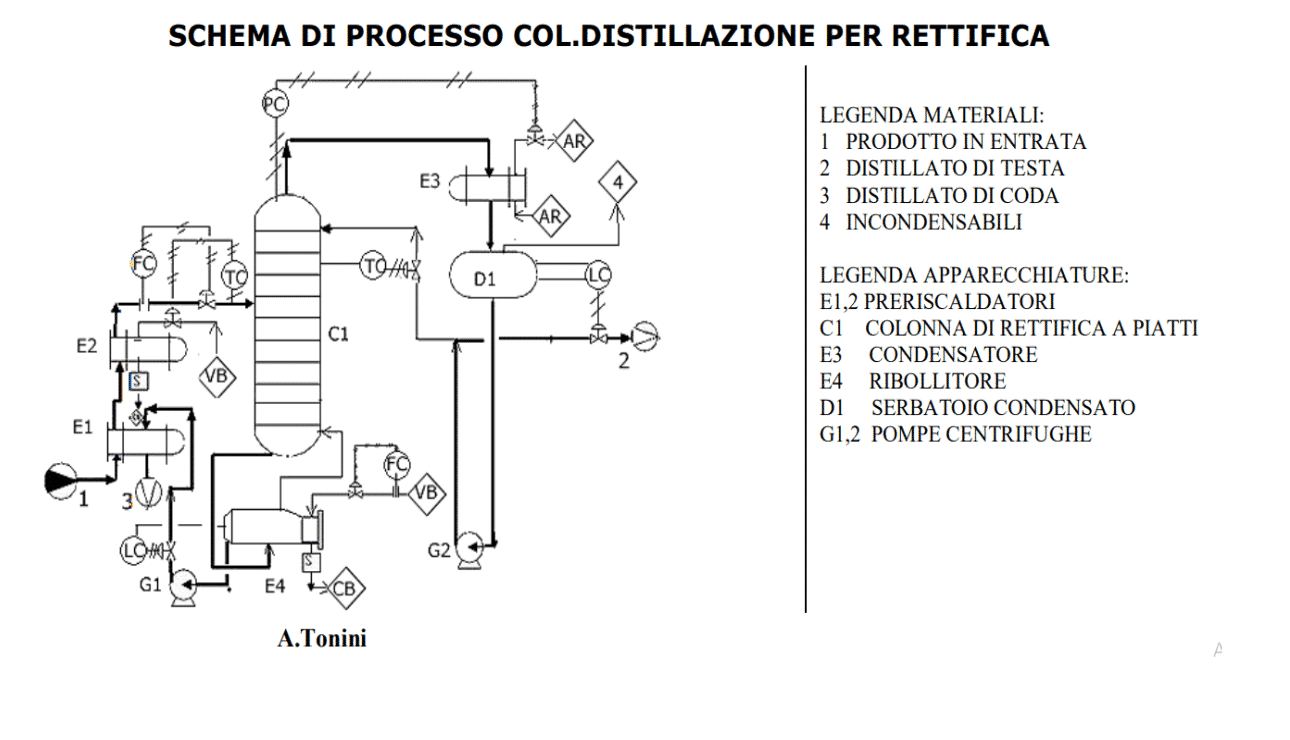

Il processo di distillazione avviene tramite torri o colonne di distillazione: per aumentare l’interfaccia di scambio tra le fasi, e quindi la velocità di separazione dei componenti della miscela, la colonna di distillazione viene riempita con piatti forati equidistanti (colonna a piatti) oppure con blocchetti di materiale (colonna a corpi di riempimento) inerte alle sostanze trattate.

A diverse altezze della colonna condensano le diverse sostanze, a seconda del loro punto di ebollizione o, in altre parole della loro diversa volatilità. Maggiori sono l’altezza della colonna ed il gradiente di temperatura che si instaura lungo la sua altezza, più efficiente è la separazione delle sostanze. Vediamo il processo nel dettaglio, con particolare attenzione ai componenti che costituiscono gli impianti di distillazione.

Il processo di distillazione

Il processo di distillazione può essere continuo o discontinuo (“in batch”): nel primo caso la miscela da trattare viene alimentata continuamente durante lo svolgimento del processo, mentre nel secondo caso la miscela viene caricata nell’apparecchiatura prima di iniziare il processo. Nella figura seguente si nota la colonna di distillazione, costituita da numerosi piatti, in ciascuno dei quali parte del liquido che proviene dal piatto superiore evapora e parte del vapore che proviene dal piatto inferiore condensa, dividendosi in due sezioni che vengono chiamate sezione di rettifica e sezione di strippaggio.

La sezione di rettifica è la parte alta della colonna e comprende tutti i piatti al di sopra del piatto d’alimentazione, cioè del piatto dove viene inserita la soluzione da separare, mentre la sezione di strippaggio è la parte bassa della colonna che comprende tutti i piatti al di sotto del piatto d’alimentazione.

Il componente più volatile tende a concentrarsi nella parte alta della colonna, mentre il componente meno volatile tende a concentrarsi nella parte bassa. Il vapore uscente dall’ultimo stadio, ricco del componente più volatile, viene condensato in un condensatore a superficie ed in parte viene rimandato nella colonna come riflusso. La parte restante, che costituisce il prodotto di testa viene prelevata ed inviata alle lavorazioni successive oppure raffreddata ed inviata al serbatoio di stoccaggio. Nella sezione di strippaggio si concentra il componente più pesante, mentre parte del prodotto ottenuto viene riciclato dopo la sua vaporizzazione in una caldaia chiamata ribollitore.

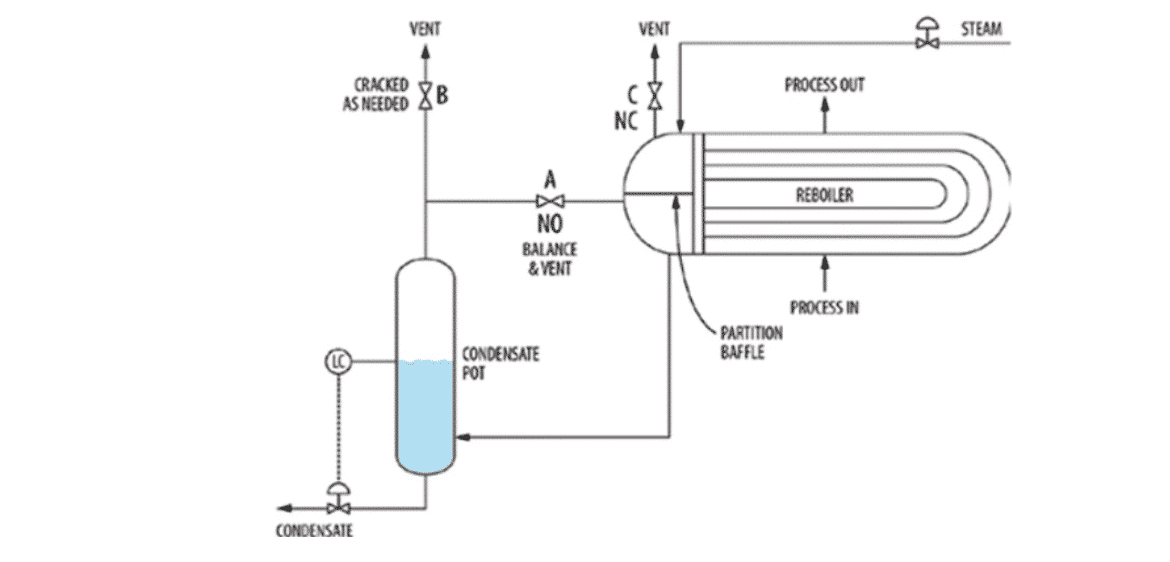

Per un buon funzionamento dell’impianto sono fondamentali una corretta progettazione del sistema di distillazione e un monitoraggio continuo, per ridurre eventuali gas non condensabili. Questi gas sono spesso presenti nelle colonne di distillazione e possono influire negativamente sulla condensa, causare instabilità o portare a un eccessivo sfiato, con perdita di prodotto.

La corretta progettazione del sistema di ventilazione è indispensabile perché lo sfiato di questi gas dai condensatori e la condensazione dei ribollitori (dove questo problema è frequente) avvengano correttamente.

Come mostrato in figura, lo sfiato viene effettuato rompendo la valvola B aperta. La valvola di apertura C sfiata il vapore in ingresso, ma non il gas che non è condensato.

Il controllo di un impianto di distillazione

È importante che la colonna di distillazione sia ben progettata, ispezionata e equipaggiata con opportuni dispositivi di sicurezza per minimizzare il rischio di esplosioni e rilascio di sostanze nell’ambiente circostante. In particolare i materiali con i quali è costruita la colonna devono avere buone proprietà anticorrosive nei confronti delle sostanze trattate.

È necessario inoltre un continuo monitoraggio delle variabili di processo, in modo da identificare eventuali scostamenti dalle condizioni di progetto (ad esempio sovrapressioni o surriscaldamenti anomali).

In questo tipo di impianti possono essere applicate valvole a sfera, valvole a farfalla, valvole di sfioro e valvole a solenoide costruite in PVC-u, PVC-c, PP, PP-n, PE, PVDF, PTFE. Le valvole di sfioro sono molto importanti perché servono per mantenere la pressione a monte costante nel caso di incrementi di pressione superiori alla taratura. Il controllo di un impianto di distillazione viene svolto misurando attraverso opportuni strumenti alcune grandezze rappresentative del processo, ad esempio:

• temperatura e portata del flusso di alimentazione;

• temperatura e portata del flusso in uscita dalla colonna;

• livello di liquido presente sul fondo della colonna.

• livello nei serbatoi di stoccaggio.

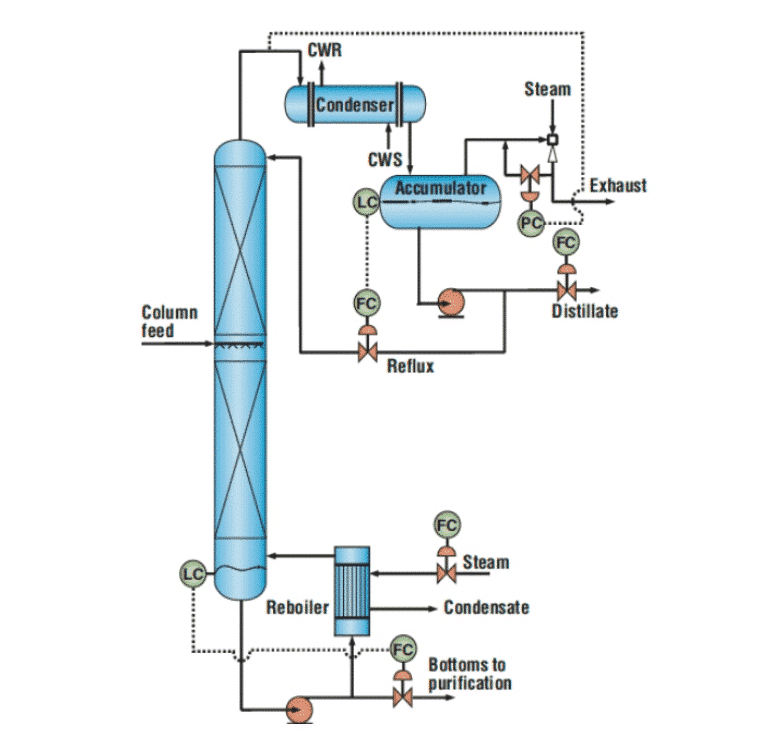

Per questo sono indispensabili strumenti idonei, come misuratori di livello, misuratori di portata e di temperatura. Una volta ottenute tali misurazioni, attraverso un sistema di controllo più o meno complesso (ad esempio un controllo feedback) si modificano alcuni parametri di ingresso, in genere inviando un segnale a degli attuatori che agiscono attraverso delle valvole che regolano le portate dell’alimentazione, dei prodotti e della corrente di riflusso.

Nella figura seguente viene descritto lo schema di controllo di base per la colonna: il setpoint per la portata del distillato è selezionato dall’operatore così come il flusso di vapore, determinato in funzione della velocità di alimentazione della colonna. Il controllo della pressione della colonna è ottenuto da eiettori a getto.

In generale, gli impianti industriali di distillazione devono poter lavorare di continuo, limitando il più possibile gli interventi da parte dell’operatore. Per questo ogni fase del processo deve essere monitorata in modo automatico, così da garantire la qualità del prodotto e mantenere le caratteristiche richieste.

FONTI:

Henry Z. Kister, “Gas Trapping can unsattle distillation columns” Chemengonline, Apr. 1, 2022 www.andytonini.com